目录:

1、企业现场精益诊断 企业现场精益改造

2、5S/6S系列

3、TPM系列

4、 IE精益Lean六西格玛系列

5、TPI综合战略革新系列

6、速效产品

7、精益布局

1、企业现场精益诊断 企业现场精益改造

2、5S/6S系列

通过手把手的辅导,实现以下效果

通过三天一层楼建设六个样板区

经过5S的系列工具,建设高效、可视化的现场

导入提案制度激活全员的改善氛围

3、TPM系列

通过手把手的辅导,构筑或夯实以下管理机制

建立健全设备保全体系

制造过程标准品质管理方式

全员参与改善的活动机制

员工的技能提升管理体系

课题运营机制

4、 IE精益Lean六西格玛系列

通过手把手的辅导,实现以下突破

制造效率提升(人均产能,制造周期)

提高计划物控准确性

直行率提高

痼疾性品质问题解决

5、TPI综合战略革新系列

通过1~3年的辅导,构筑以下机制

建立全面目标管理体系

运营战略任务分解及实现系统

运营极限目标挑战活动

6、速效产品

“3天36小时实战”为企业现场定做6个现场标准化、可视化、规范化的可复制的样板区,在打造样板的同时为企业快速培养样板区推进人才;

长效产品:

“3年36个月手把手咨询”,为企业度身制定并运作全面改善6大系统机制:现场(设备)管理持续提升机制;员工全员参与机制;专业巡检互动机制;课题组活动机制;革新改善目标机制;企业活性化机制。

7、精益布局

实施步骤目的如下:

精益布局的目的:追求单件流

1) 提高工序能力;

2) 消除搬运;

3)提高设备使用率;

4)提高空间使用率;

5)减少作业量;

6)作业环境改善;

7)减少在制品数量,降低现金流。

玉成咨询实施精益布局的步骤:

1) 首先要了解现状布局;

2)确定了改善方向;

3)选取试点区域时;

4) 制定项目规划方案;

5)方案全面推广阶段。

要实现产品的“一个流”生产方式,三个方面调研、分析并优化:

1)布局优化;

2)节拍平衡;

3)生产异常的分析和解决。

浅谈精益布局实施步骤

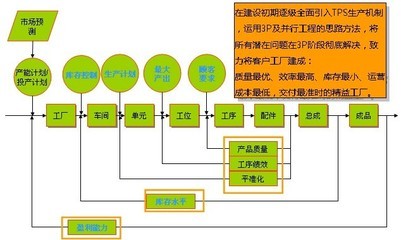

在市场竞争日益激烈的今天,市场环境不断发生变化,大批量的生产方式已一去不复返,取而代之的为多品种小批量的生产方式。在这种生产方式下,制造企业传统的功能式布局模式日益凸显出其劣势:生产过程中七大浪费严重,在制品大量积压,产品的制造周期长……造成企业的制造成本高居不下,不能快速响应市场的变化。众多企业管理者也在不断思考,企业如何降低库存,缩短制造周期?

针对存在功能式布局模式的制造企业,我们给出的建议是实施精益布局,实现企业的流畅制造。那么企业如何实施精益布局?精益布局实施的步骤又是什么呢?下面就我在企业咨询过程中的实践经验谈谈个人心得。

在了解精益布局实施步骤之前,我们首先要弄清楚什么是精益布局。所谓精益布局是以现状布局为基础, 通过消除人、机、料、法、环各个环节上的浪费,来实现5者最佳结合的布局。

新工厂精益布局

新工厂精益布局

精益布局的目的:追求单件流

1. 提高工序能力;

2. 消除搬运;

3. 提高设备使用率;

4. 提高空间使用率;

5. 减少作业量;

6.作业环境改善;

7.减少在制品数量,降低现金流。

下面就来谈谈实施精益布局的步骤:

首先要了解现状布局,因为现状布局是我们改善的基础。了解现状就要从以下方面着手调研:现状布局图物流路线图、工艺流程图,通过充分了解现状,制定改善目标及改善方向。

确定了改善方向后,我们要选定试点区域重点推动。通过试点区域的快速见效以赢得客户的信心与信任。选取试点区域时要对产品产量分析并排序,选择产量大的产品系列,并结合现状布局选择投入少、见效快的产品系列作为试点。

试点区域及改善目标确定后,就要制定项目规划方案,并与高层沟通,得到高层对项目推动方案的认可,以便在项目推动过程中得到高层对项目的支持。要实现产品的“一个流”生产方式,就要从三个方面调研、分析并优化:第一、布局优化。按照最短路径原则优化工序间的物理位置,为实现工序间紧密衔接提供基础保证。第二、节拍平衡。节拍平衡是实现流动的必要条件。收集各工序的加工信息,包括:节拍,人员,班次,产量需求等信息,掌握各个工序在有效时间下的生产能力、工作量大小和人员配置关系等管理资源的配置结构。首先根据产量需求确定定拍,然后根据定拍与各工序节拍的差异分析,确定瓶颈环节的解决方向。第三、生产异常的分析和解决。工装、模具的切换、设备故障、品质不稳定等因素直接影响到生产过程中各工序之间的紧密衔接,为保证布局后生产过程的稳定性,必须通过工装改善等改善方法突破以上不稳定因素带来的生产停滞、等待的浪费,追求生产的连续性和稳定性。

通过以上各环节的分析及改善,我们针对每个工序的设备、工装、模具、人员、信息等要素进行了重新分布,输出未来布局图。我们需要对比新旧布局的差异,寻找布局过程中需解决的问题,形成改善计划。在实施精益布局前需对布局方案进行风险分析及风险评估,减少精益布局可能带来的负面影响。各个生产硬件的布局结构和位置确定后,我们需要通过现场改善的思想推动精益布局结构的优化和改善,如:减少动作浪费、等待浪费等。在此过程,我们需要发动员工参与到精益布局的完善过程中,提高精益布局的稳定性和合理性,并不断优化和局部调整,以不断提升企业的作业效率和运行质量。

试点区域布局完成后就需要进行方案的全面推广。在试点推广时,我们首先需要选择布局的产品,即按照20/80原则选择产量大的主要产品进行分析。其次,就要分析其生产工艺,按照工序相同或相似原则进行归类,以便确定布局的流水线数量。第三,分析过程块信息,包括设备资源统计、绘制车间平面布置图,统计车间面积、设备占地面积等。第四,根据各流水线的生产工序并结合现有资源输出未来整体布置图,并对整体布置图研讨,确定其可行性。第五,设备搬迁并布置。实施设备搬迁前需进行风险分析及控制,在保证不影响生产的情况下对设备进行逐步搬迁。最后,设备搬迁后就要对各流水线内部进行优化,包括:节拍平衡,动作分析及优化,工序物流优化,工位5S优化、目视化,工装料架改善等。

企业推动精益布局的过程,不是简单的设备、工装的搬迁,需要各个部门的人员的认同和支持,他是一个系统的工程,特别是企业领导人,需要一份韧性和耐性,即使实现精益布局结构,也会由于一系列的原因导致产能的波动,我们报着容忍和信心的态度,实现我们既定的目标,这样才会在精益之路上走得更远。